Acétate de cellulose, composé synthétique dérivé de l'acétylation de la cellulose végétale. L'acétate de cellulose est filé en fibres textiles connues sous le nom de rayonne, acétate ou triacétate d'acétate. Il peut également être moulé en pièces en plastique solides telles que les poignées d'outils ou coulé dans un film pour la photographie ou l'emballage alimentaire, bien que son utilisation dans ces applications ait diminué.

principaux polymères industriels: acétate de cellulose

Les carences inhérentes au nitrate de cellulose ont soulevé la possibilité de produire d'autres esters de cellulose, en particulier les esters de

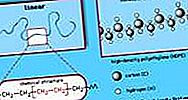

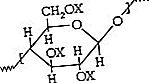

La cellulose est un polymère naturel obtenu à partir de fibres de bois ou de fibres courtes (linters) adhérant aux graines de coton. Il est composé d'unités répétées de glucose qui ont la formule chimique C 6 H 7 O 2 (OH) 3 et la structure moléculaire suivante:

Dans la cellulose non modifiée, le X dans la structure moléculaire représente l'hydrogène (H), indiquant la présence dans la molécule de trois groupes hydroxyle (OH). Les groupes OH forment de fortes liaisons hydrogène entre les molécules de cellulose, de sorte que les structures cellulosiques ne peuvent pas être desserrées par la chaleur ou les solvants sans provoquer de décomposition chimique. Cependant, lors de l'acétylation, l'hydrogène dans les groupes hydroxyle est remplacé par des groupes acétyle (CH 3 -CO). Le composé d'acétate de cellulose résultant peut être dissous dans certains solvants ou ramolli ou fondu à la chaleur, permettant au matériau d'être filé en fibres, moulé en objets solides ou coulé sous forme de film.

L'acétate de cellulose est le plus souvent préparé en traitant la cellulose avec de l'acide acétique puis avec de l'anhydride acétique en présence d'un catalyseur tel que l'acide sulfurique. Lorsque les réactions résultantes peuvent se terminer, le produit est un composé entièrement acétylé connu sous le nom d'acétate de cellulose primaire ou, plus précisément, de triacétate de cellulose. Le triacétate est une substance hautement cristalline à point de fusion élevé (300 ° C [570 ° F]) qui n'est soluble que dans une gamme limitée de solvants (généralement du chlorure de méthylène). À partir de la solution, le triacétate peut être filé à sec en fibres ou, à l'aide de plastifiants, coulé sous forme de film. Si l'acétate primaire est traité avec de l'eau, une réaction d'hydrolyse peut se produire dans laquelle la réaction d'acétylation est partiellement inversée, produisant un acétate de cellulose secondaire, ou diacétate de cellulose. Le diacétate peut être dissous par des solvants moins chers tels que l'acétone pour le filage à sec en fibres. Avec une température de fusion inférieure (230 ° C [445 ° F]) à celle du triacétate, le diacétate sous forme de flocons peut être mélangé avec des plastifiants appropriés dans des poudres pour le moulage d'objets solides, et il peut également être coulé sous forme de film.

L'acétate de cellulose a été développé à la fin du 19e siècle dans le cadre d'un effort pour concevoir des fibres produites industriellement à base de cellulose. Le traitement de la cellulose avec de l'acide nitrique avait produit du nitrate de cellulose (également connu sous le nom de nitrocellulose), mais les difficultés de travailler avec ce composé hautement inflammable ont encouragé la recherche dans d'autres domaines. En 1865, Paul Schützenberger et Laurent Naudin du Collège de France à Paris ont découvert l'acétylation de la cellulose par l'anhydride acétique et en 1894, Charles F. Cross et Edward J. Bevan, travaillant en Angleterre, ont breveté un procédé de préparation de triacétate de cellulose soluble dans le chloroforme. Une contribution commerciale importante a été apportée par le chimiste britannique George Miles en 1903–05 avec la découverte que, lorsque la cellulose entièrement acétylée était soumise à l'hydrolyse, elle se transformait en un composé moins fortement acétylé (diacétate de cellulose) qui était soluble dans des solvants organiques bon marché tels que comme l'acétone.

La pleine exploitation à l'échelle commerciale du matériau soluble dans l'acétone a été accomplie par deux frères suisses, Henri et Camille Dreyfus, qui pendant la Première Guerre mondiale ont construit une usine en Angleterre pour la production de diacétate de cellulose à utiliser comme dopant ininflammable pour le revêtement des ailes d'avion en tissu. Après la guerre, devant aucune autre demande de dope d'acétate, les frères Dreyfus se sont tournés vers la production de fibres de diacétate et, en 1921, leur entreprise, British Celanese Ltd., a commencé la fabrication commerciale du produit, sous la marque Celanese. En 1929, EI du Pont de Nemours & Company (aujourd'hui DuPont Company) a commencé la production de fibres d'acétate aux États-Unis. Les tissus en acétate ont été largement appréciés pour leur douceur et leur drapé gracieux. Le matériau ne se froisse pas facilement lorsqu'il est porté et, en raison de sa faible absorption d'humidité lorsqu'il est correctement traité, ne retient pas facilement certains types de taches. Les vêtements en acétate se lavent bien, conservent leur taille et leur forme d'origine et sèchent en peu de temps, bien qu'ils aient tendance à conserver les plis impartis lorsqu'ils sont mouillés. La fibre a été utilisée, seule ou en mélange, dans des vêtements tels que des robes, des vêtements de sport, des sous-vêtements, des chemises et des cravates, ainsi que dans des tapis et d'autres articles d'ameublement.

En 1950, la société britannique Courtaulds Ltd. a commencé à développer des fibres de triacétate, qui ont ensuite été produites à l'échelle commerciale après la mise à disposition du solvant de chlorure de méthylène. Courtaulds et British Celanese ont commercialisé une fibre de triacétate sous la marque Tricel. Aux États-Unis, le triacétate a été introduit sous le nom de marque Arnel. Les tissus en triacétate sont devenus connus pour leur rétention de forme supérieure, leur résistance au rétrécissement et leur facilité de lavage et de séchage.

La production de fibres d'acétate a diminué depuis le milieu du 20e siècle en partie à cause de la concurrence des fibres de polyester, qui ont des propriétés de lavage et d'usure identiques ou meilleures, peuvent être repassées à des températures plus élevées et sont moins chères. Néanmoins, les fibres d'acétate sont toujours utilisées dans les vêtements faciles d'entretien et pour les doublures intérieures des vêtements en raison de leur brillance élevée. Le câble de diacétate de cellulose (faisceaux de fibres) est devenu le matériau principal des filtres à cigarettes.

La première utilisation commerciale du diacétate de cellulose en tant que plastique a été dans un film dit de sécurité, proposé pour la première fois en remplacement du celluloïd en photographie peu après le début du 20e siècle. Le matériau a été donné un nouvel élan dans les années 1920 par l'introduction du moulage par injection, une technique de formage rapide et efficace à laquelle l'acétate était particulièrement adapté mais auquel le celluloïd ne pouvait pas être soumis, en raison des températures élevées impliquées. L'acétate de cellulose est devenu largement utilisé dans l'industrie automobile en raison de sa résistance mécanique, sa ténacité, sa résistance à l'usure, sa transparence et sa facilité de moulabilité. Sa haute résistance aux chocs en a fait un matériau idéal pour les lunettes de protection, les manches d'outils, les jauges d'huile et similaires. Dans les années 1930, le triacétate de cellulose a remplacé le diacétate dans le film photographique, devenant la base prééminente pour les films, la photographie et les rayons X.

Cependant, avec l'introduction de nouveaux polymères à partir des années 30 et 40, les plastiques d'acétate de cellulose ont décliné. Le triacétate, par exemple, a finalement été remplacé en photographie cinématographique par du polyéthylène téréphtalate, un polyester peu coûteux qui pourrait être transformé en un film solide et dimensionnellement stable. Le triacétate est encore extrudé ou coulé dans un film ou une feuille utilisé dans l'emballage, les filtres à membrane et le film photographique, et le diacétate est moulé par injection en petites pièces telles que des brosses à dents et des montures de lunettes.