Phénol formaldéhyde

Beaucoup de gens datent du début de l'industrie moderne des plastiques en 1907, lorsque Leo Hendrik Baekeland, un chimiste américain d'origine belge, a déposé une demande de brevet sur un thermodurcissable au phénol-formaldéhyde qui a finalement été connu sous le nom de marque Bakelite. Également connus sous le nom de résines phénoliques, les polymères phénol-formaldéhyde ont été les premiers polymères entièrement synthétiques à être commercialisés. Bien que les produits moulés ne représentent plus leur application la plus importante, leur utilisation comme adhésifs représente encore près de la moitié de la production totale de polymères thermodurcissables.

Les expériences avec les résines phénoliques sont en fait antérieures aux travaux de Baekeland. En 1872, le chimiste allemand Adolf von Baeyer condensa le phénol trifonctionnel et le formaldéhyde difonctionnel, et au cours des décennies suivantes l'élève de Baeyer Werner Kleeberg et d'autres chimistes étudièrent les produits, mais ils échouèrent à poursuivre la réaction car ils étaient incapables de cristalliser et de caractériser les produits résineux amorphes. C'est Baekeland qui, en 1907, réussit à contrôler la réaction de condensation pour produire la première résine synthétique. Baekeland a pu arrêter la réaction alors que la résine était encore dans un état soluble fusible (stade A), dans lequel elle pouvait être dissoute dans des solvants et mélangée avec des charges et des renforts qui en feraient un plastique utilisable. La résine, à ce stade appelé un résol, a ensuite été amenée au stade B, où, bien que presque infusible et insoluble, elle pourrait encore être ramollie par la chaleur jusqu'à sa forme finale dans le moule. Son stade complètement durci et thermodurci était le stade C. En 1911, la General Bakelite Company de Baekeland a commencé ses opérations à Perth Amboy, NJ, États-Unis, et peu de temps après, de nombreuses entreprises utilisaient des produits en plastique Bakelite. Dans un marché des plastiques pratiquement monopolisé par le celluloïd, un matériau hautement inflammable qui se dissolvait facilement et se ramollissait avec la chaleur, la bakélite a trouvé une acceptation immédiate car elle pouvait être rendue insoluble et infusible. De plus, le produit thermodurcissable tolérerait des quantités considérables d'ingrédients inertes et pourrait donc être modifié par l'incorporation de diverses charges, telles que la farine de bois, le floc de coton, l'amiante et le tissu haché. En raison de ses excellentes propriétés isolantes, la résine a été transformée en prises, boutons et cadrans pour les radios et a été utilisée dans les systèmes électriques des automobiles.

Deux méthodes sont utilisées pour fabriquer des polymères phénol-formaldéhyde. Dans l'un, un excès de formaldéhyde est mis à réagir avec du phénol en présence d'un catalyseur de base dans une solution aqueuse pour donner le résol, qui est un prépolymère de faible poids moléculaire avec des groupes CH 2 OH attachés aux cycles phénol. Lors du chauffage, le résol se condense davantage, avec perte d'eau et de formaldéhyde, pour donner des polymères de réseau thermodurcissables. L'autre méthode consiste à faire réagir du formaldéhyde avec un excès de phénol en utilisant un catalyseur acide pour produire des prépolymères appelés novolaques. Les novolacs ressemblent au polymère, sauf qu'ils ont un poids moléculaire beaucoup plus faible et sont toujours thermoplastiques. Le durcissement en réseau du polymère est accompli par l'addition de plus de formaldéhyde ou, plus communément, de composés qui se décomposent en formaldéhyde par chauffage.

Les polymères de phénol-formaldéhyde sont d'excellents adhésifs pour le bois contreplaqué et panneaux de particules car ils forment des liaisons chimiques avec la lignine phénollike du bois. Les adhésifs pour bois représentent en effet le plus grand marché pour ces polymères. Les polymères sont de couleur foncée à la suite de réactions secondaires pendant la polymérisation. Parce que leur couleur tache fréquemment le bois, ils ne conviennent pas aux lambris décoratifs intérieurs. Ils sont cependant l'adhésif de choix pour le contreplaqué extérieur, en raison de leur bonne résistance à l'humidité.

Les résines phénoliques, invariablement renforcées de fibres ou de flocons, sont également moulées en objets résistants à la chaleur tels que les connecteurs électriques et les poignées des appareils.

Polymères urée-formaldéhyde

Les résines fabriquées à partir de polymères d'urée-formaldéhyde ont commencé à être utilisées commercialement dans les adhésifs et les liants dans les années 1920. Ils sont traités de la même manière que les résoles (c'est-à-dire en utilisant un excès de formaldéhyde). Comme les composés phénoliques, les polymères sont utilisés comme adhésifs pour bois, mais, parce qu'ils sont de couleur plus claire, ils conviennent mieux au contreplaqué intérieur et aux panneaux décoratifs. Ils sont cependant moins durables et n'ont pas une résistance aux intempéries suffisante pour être utilisés dans des applications extérieures.

Les polymères d'urée-formaldéhyde sont également utilisés pour traiter les fibres textiles afin d'améliorer la résistance aux rides et aux rétrécissements, et ils sont mélangés avec des peintures alkyde afin d'améliorer la dureté de surface du revêtement.

Polymères mélamine-formaldéhyde

Ces composés sont similaires aux résines urée-formaldéhyde dans leur traitement et leurs applications. De plus, leur dureté et leur résistance à l'eau supérieures les rendent adaptés à la vaisselle décorative et à la fabrication en produits de table et de comptoir développés par Formica Corporation et vendus sous le nom de marque Formica.

Les polymères à base de mélamine ont également été largement utilisés comme agents de réticulation dans les systèmes de revêtement de surface cuits. En tant que tels, ils ont eu de nombreuses applications industrielles, par exemple dans les couches de finition automobiles et dans les finitions pour les appareils électroménagers et les meubles en métal. Cependant, leur utilisation dans les revêtements diminue en raison des restrictions sur les émissions de formaldéhyde, un composant majeur de ces revêtements.

Cellulosiques

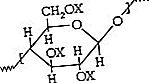

La cellulose (C 6 H 7 O 2 [OH] 3) est un polymère naturel composé d'unités répétées de glucose. Dans son état naturel (connu sous le nom de cellulose native), il a longtemps été récolté comme fibre commerciale - comme dans le coton, le lin, le chanvre, le kapok, le sisal, le jute et la ramie. Le bois, qui se compose de cellulose en combinaison avec un polymère de réseau complexe appelé lignine, est un matériau de construction courant. Le papier est également fabriqué à partir de cellulose native. Bien que ce soit un polymère linéaire, la cellulose est thermodurcissable; c'est-à-dire qu'il forme des structures permanentes liées qui ne peuvent pas être desserrées par la chaleur ou les solvants sans provoquer de décomposition chimique. Son comportement thermodurcissable découle de fortes attractions dipolaires qui existent entre les molécules de cellulose, conférant des propriétés similaires à celles des polymères de réseau interconnectés.

Au 19e siècle, des méthodes ont été développées pour séparer chimiquement la cellulose du bois de la lignine, puis pour régénérer la cellulose dans sa composition d'origine pour l'utiliser à la fois comme fibre (rayonne) et plastique (cellophane). Des dérivés esters et éthers de la cellulose ont également été développés et utilisés comme fibres et plastiques. Les composés les plus importants étaient le nitrate de cellulose (nitrocellulose, transformé en celluloïde) et l'acétate de cellulose (anciennement connu sous le nom de rayonne acétate mais maintenant simplement connu sous le nom d'acétate). Ces deux dérivés chimiques étaient basés sur la structure de la cellulose

X étant NO 2 dans le cas du nitrate et COCH 3 dans le cas de l'acétate.